Hodinky pod lupou: PVD verzus DLC, ich rozdiely, výhody a použitie

Autor: Michal Pindura Komentáre: 0 Vytvorené: 06.11.2012

Dávno pominuli časy, kedy odhliadnuc od smaltovania a iných remeselných výzdobných technik určoval farbu hodiniek iba prírodný odtieň materiálu púzdra, remienka či okružia. Z dnešného pohľadu pôsobí úsmevne aj pioniersky počin dizajnéra Ferdinanda Alexandra Porsche, ktorý v roku 1972 nastriekal púzdro modelu Chronograph 1 čiernou farbou, čo ako správne tušíte, nebolo pri predmete dennej potreby trvácne riešenie. Od sedemdesiatych rokov ale vedecké pokroky priniesli niekoľko viac alebo menej využívaných druhov povrchových úprav. U moderných hodiniek sa z nich najčastejšie vyskytujú dve, ukryté za záhadnými skratkami PVD a DLC.

Prv než si o ich význame a procese aplikovania povieme viac, treba uviesť veci na správnu mieru. V prípade PVD a DLC sa totiž nedá hovoriť o dvoch diametrálne odlišných procedúrach, nakoľko PVD, teda fyzikálna depozícia z pár v sebe zahŕňa i DLC metódu. Inými slovami, DLC je v skutočnosti len jednou z nepreberných verzií depozície, kde namiesto kovu je na podklad nanášaný mikrokryštalický uhlík.

Skutočným rozdielom PVD a DLC je z pohľadu bežného človeka cena. Finančné hľadisko proste neobišlo ani fyzikálne povlakovanie. Kým PVD je už štandardnou, široko dostupnou úpravou povrchu hodiniek, s odolnejším a teda logicky drahším DLC sa stretávame prevažne u modelov luxusnejších výrobcov.

PVD – fyzikálna depozícia z pár

(Physical Vapor Deposition)

Technológia PVD je najčastejšie používaným spôsobom, ako získať lesklý kovový vzhľad keramiky, skla a kovov. Prvýkrát bola reálne vyskúšaná Michaelom Faradayom v roku 1838, ale na pomenovanie si počkala do spísania knihy Vapor Deposition od kolektívu autorov C. F. Powell, J. H. Oxley a J. M. Blocher Jr. v roku 1966. Za ostatné polstoročie prešla depozícia materiálov a jej výsledok, tenké vrstvy, značným vývojom. Spoločne ovplyvnili celý rad priemyselných odvetví vrátane hodinárskeho a aj napriek tomu nie sú ich možnosti úplne zmapované a už vonkoncom nie vyčerpané.

Technológia PVD je najčastejšie používaným spôsobom, ako získať lesklý kovový vzhľad keramiky, skla a kovov. Prvýkrát bola reálne vyskúšaná Michaelom Faradayom v roku 1838, ale na pomenovanie si počkala do spísania knihy Vapor Deposition od kolektívu autorov C. F. Powell, J. H. Oxley a J. M. Blocher Jr. v roku 1966. Za ostatné polstoročie prešla depozícia materiálov a jej výsledok, tenké vrstvy, značným vývojom. Spoločne ovplyvnili celý rad priemyselných odvetví vrátane hodinárskeho a aj napriek tomu nie sú ich možnosti úplne zmapované a už vonkoncom nie vyčerpané.

Za tenké vrstvy sú považované nánosy, ktorých hrúbka sa pohybuje od nanometrov až po niekoľko mikrometrov, u hodiniek najčastejšie 2 – 10 μm. V poslednej dobe tak žiadané neustále zlepšovanie vlastností materiálov, možno medzi iným docieliť vytvorením tenkých povlakov na ich povrchu. Oblasť moderných povlakov je významná najmä pre použitie keramických zlúčenín, ktoré sa vyznačujú vynikajúcimi tepelnými, mechanickými a elektrickými vlastnosťami ako nízkym koeficientom trenia, vysokou tvrdosťou, odolnosťou voči oderu, vysokej teplote (štandardne 550°C, ale aj 750°C a viac), korózii i kyselinám. Navyše, pri každodennom kontakte hodiniek s pokožkou je mimoriadne dôležitá ich biokompatibilita.

Pri procese PVD vzniká povlak odparovaním kovu/keramiky z terčíka v dôsledku bombardovania jeho povrchu iónmi. Takmer všetky kovy a keramické zlúčeniny, ktoré sa nedajú chemicky rozložiť je možné nanášať touto technológiou. PVD povlaky sú aplikovateľné ako monovrstvy, alebo po výmene terčíkov ako multivrstvy s viac či menej výraznými prechodmi medzi jednotlivými vrstvami.

Princíp povlakovania názorne zobrazuje schéma PVD zariadenia. Materiál je odparovaný a zároveň ionizovaný oblúkom z elektród. Ionizovaný materiál je ďalej urýchľovaný smerom k cieľovému predmetu záporným predpätím, ktoré je naň priložené. Ionizované atómy po dosiahnutí povrchu materiálu vytvárajú vlastnú deponovanú vrstvu.

Princíp povlakovania názorne zobrazuje schéma PVD zariadenia. Materiál je odparovaný a zároveň ionizovaný oblúkom z elektród. Ionizovaný materiál je ďalej urýchľovaný smerom k cieľovému predmetu záporným predpätím, ktoré je naň priložené. Ionizované atómy po dosiahnutí povrchu materiálu vytvárajú vlastnú deponovanú vrstvu.

Na PVD povlakovanie sú najčastejšie používané nasledujúce zlúčeniny: TiN – nitrid titánu, TiCN – karbonitrid titánu, TiAlN – nitrid titánu a hliníka, CrCN – karbonitrid chrómu, ZrN – nitrid zirkónu, CrN – nitrid chrómu a WC – karbid volfrámu.

V hodinárskom priemysle je pre atraktívnu zlatú farbu hojne využívaný extrémne tvrdý keramický materiál nitrid titánu. Na podklad je zvyčajne nanášaný v dvoch vrstvách, pričom prvá z nich zacelí nepatrné nerovnosti a druhá vzápätí vytvorí dokonale hladký povrch. Typickou hrúbkou aplikácie zlatého PVD je u hodiniek 10 μm, čiže desaťnásobok hrúbky klasického zlátenia rýdzim zlatom, oproti ktorému má mnohonásobne vyššiu odolnosť. Samozrejme, ani TiN PVD s tvrdosťou 2000 – 2500 HV (podľa Vickersa) nie je absolútne rezistentné voči škrabancom.

V posledných desiatich rokoch bolo vyvinutých niekoľko komerčne nasadzovaných variánt nitridu titánu, napríklad TiCN, TiAlN. Povlaky z nich poskytujú podobnú, alebo neraz vyššiu tvrdosť, vyššiu odolnosť proti korózii a hlavne ďalšie farebné odtiene od svetlo šedého, cez dúhový modro-fialový až po takmer čierny. Kovovou čiernou farbou je typický tiež karbid volfrámu s tvrdosťou 8,5 – 9 Mohsovej stupnice.

Chrómový povrch hodiniek má na svedomí nitrid chrómu. Tenký film CrN je známy vysokou tvrdosťou (dvakrát vyššou v porovnaní s konvenčným galvanickým chrómovaním), dobrou oxidačnou odolnosťou, nízkym koeficientom trenia a dobrou adhéziou, takže je ideálny pre nanášanie na kovový i plastový podklad. Pridaním acetylénu do procesu depozície CrN vzniká sivý až čierny karbonitrid chrómu.

DLC – kvázidiamantové uhlíkové vrstvy

(Diamond Like Carbon)

Uhlík je najdôležitejší prvok biosféry a základný kameň všetkých živých organizmov. V prírode sa v čistej forme vyskytuje predovšetkým v podobe mäkkého grafitu a tvrdého kryštalického diamantu. Vynikajúce fyzikálne danosti predurčujú diamant k širokospektrálnemu použitiu v mnohých priemyselných oblastiach. Ľuďom však zvyčajne pri zmienke o diamante hneď napadne využitie v klenotníctve, kde zdobí prstienky, prívesky alebo hodinky. Takýto diamant musí byť pre náležitú viditeľnosť dostatočne veľký. Naopak, pre využitie v priemysle postačuje pripraviť syntetický diamant v hrúbke len niekoľko mikrometrov, aby slúžil ako vrchná krycia vrstva a zaručoval tak dlhú životnosť pokrývaného materiálu.

Uhlík je najdôležitejší prvok biosféry a základný kameň všetkých živých organizmov. V prírode sa v čistej forme vyskytuje predovšetkým v podobe mäkkého grafitu a tvrdého kryštalického diamantu. Vynikajúce fyzikálne danosti predurčujú diamant k širokospektrálnemu použitiu v mnohých priemyselných oblastiach. Ľuďom však zvyčajne pri zmienke o diamante hneď napadne využitie v klenotníctve, kde zdobí prstienky, prívesky alebo hodinky. Takýto diamant musí byť pre náležitú viditeľnosť dostatočne veľký. Naopak, pre využitie v priemysle postačuje pripraviť syntetický diamant v hrúbke len niekoľko mikrometrov, aby slúžil ako vrchná krycia vrstva a zaručoval tak dlhú životnosť pokrývaného materiálu.

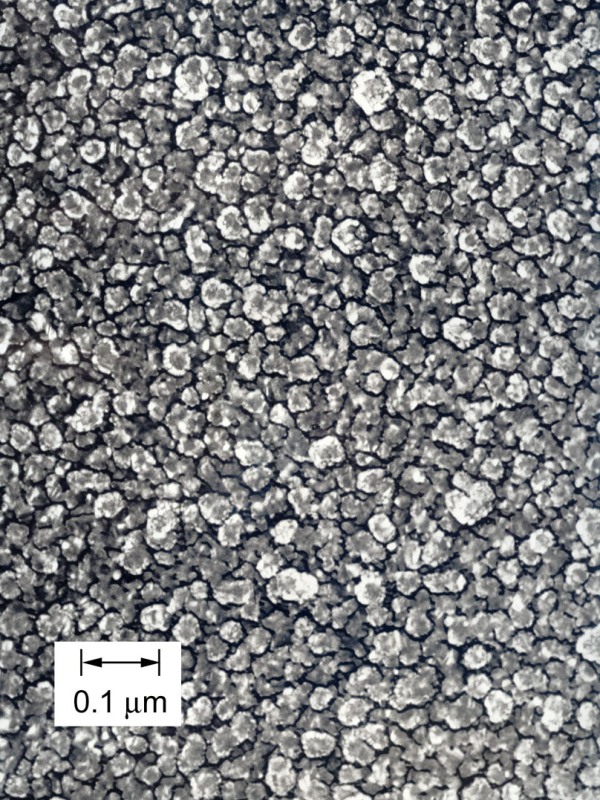

Vlastnosti kvázidiamantových DLC vrstiev, získavaných obdobným procesom ako pri PVD, sú blízke vlastnostiam diamantu, pričom mikrokryštály DLC dokážu narásť na väčšej ploche a pri nižšej teplote. Vďaka vysokej tvrdosti desiateho stupňa Mohsovej škály, chemickej inertnosti, vysokej elasticite a nízkemu koeficientu trenia si tieto vrstvy našli svoje uplatnenie predovšetkým v mechanike ako povlaky chrániace obrábacie nástroje a mechanické súčiastky pred koróziou a opotrebovaním. Všetky spomenuté prednosti robia z DLC ideálneho kandidáta pre použitie v hodinárskom priemysle. Hodinky ošetrené DLC majú šedú až čiernu farbu, prevažne matný povrch a skvelú odolnosť proti škrabancom.

Zdroj: CES EduPack 2006, Granta Design Ltd., Cambridge, UK, kme.elf.stuba.sk, www.matnet.sav.sk, pvd.cz, www.rubig.com, wikipedia.org, forums.watchuseek.com, www.brycoat.com